Prüfenist die Feststellung, ob ein Prüfgegenstand festgelegte Forderungen erfüllt. Grenzwerte, Toleranzen, auch Merkmale, die vorhanden oder nicht vorhanden sind, können Forderungen sein. In der Fertigungsmesstechnik heißt Prüfen feststellen, ob ein Prüfgegenstand den geforderten Maßen oder der geforderten Gestalt entspricht. Die subjektive Prüfung führt stets zu einer qualitativen Aussage (gut/schlecht, toleranzhaltig/nicht toleranzhaltig, einsetzbar/nicht einsetzbar etc.), die objektive Prüfung durch maßliches Prüfen ermöglicht in der Regel eine quantitative Aussage. Mit dem Prüfen ist stets eine Entscheidung verbunden.

Messenist die Gesamtheit der Tätigkeiten zur experimentellen Ermittlung eines Größenwertes oder Merkmals. Das Messen ist ein Vorgang, bei dem ein quantitatives Merkmal mit einer Bezugsgröße gleicher Art quantitativ verglichen wird. Als Bezugsgröße dient eine Maßverkörperung (Normal), welches die Einheit oder ein Teil der Einheit darstellt. Durch den experimentellen Vorgang des Messens wird ein Merkmalswert, die Ausprägung der Messgröße als Vielfaches oder Teil der Einheit, ermittelt.

Ein qualitatives Merkmal, auch Attributmerkmal, ist eine Eigenschaft, die nicht als Messwert angegeben werden kann. Die Eigenschaft eines Werkstücks / Messmittel „gut“ oder „schlecht“ oder „vorhanden“ oder „nicht vorhanden“ ist zum Beispiel ein qualitatives Merkmal.

Kalibrierenist die Tätigkeit zur Ermittlung des Zusammenhanges zwischen den ausgegebenen Werten eines Messgerätes oder einer Messeinrichtung oder den von einer Maßverkörperung oder von einem Referenzmaterial dargestellten Werten und den zugehörigen, durch Normen festgelegten Werten einer Messgröße unter vorgegebenen Bedingungen.

Das Ergebnis einer Kalibrierung kann als Abweichung zwischen angezeigten und richtigen Werten, als Korrektion, als Kalibrierfaktor oder als Kalibrierfunktion angegeben werden oder auch in der Aussage bestehen, dass die ermittelten Abweichungen zwischen angezeigten und richtigen Werten innerhalb vorgegebener Grenzen liegt.

ÜBER UNS

Die PMK – GmbH (Prüfen+Messen+Kalibrieren) wurde als Kalibrierlaboratorium des Deutschen Kalibrierdienst DKD im Bereich Länge und als Prüflaboratorium nach der DIN EN ISO/IEC 17025 für die Messgröße Länge sowie Drehmoment und Druck akkreditiert. Im Deutschen Akkreditierungs Rat (DAR) wurde unser Unternehmen unter der Nummer (DKD-K-38001) und (DGA-PL-258-00) registriert. Am 17. Dezember 2009 verschmolzen die im September 2009 gegründete DGA (ehemals DACH, DAP und TGA/DATECH) mit der DAkkS.

Zum 1. Januar 2010 hat die DAkkS als nationale Akkreditierungsstelle ihre Arbeit aufgenommen. Darüber hinaus wurde der Deutsche Kalibrierdienst (DKD) durch einen Organisationserlass des BMWi in die DAkkS übergeleitet. Die Übergangsfrist zur Umstellung der vor dem 1. Januar 2010 erteilten Akkreditierung durch die DAkkS endet am 31. Dezember 2014.

Die neue Akkreditierungsnummer unseres Unternehmens lautet D-K-17519-01-00.

Kompetenzfelder

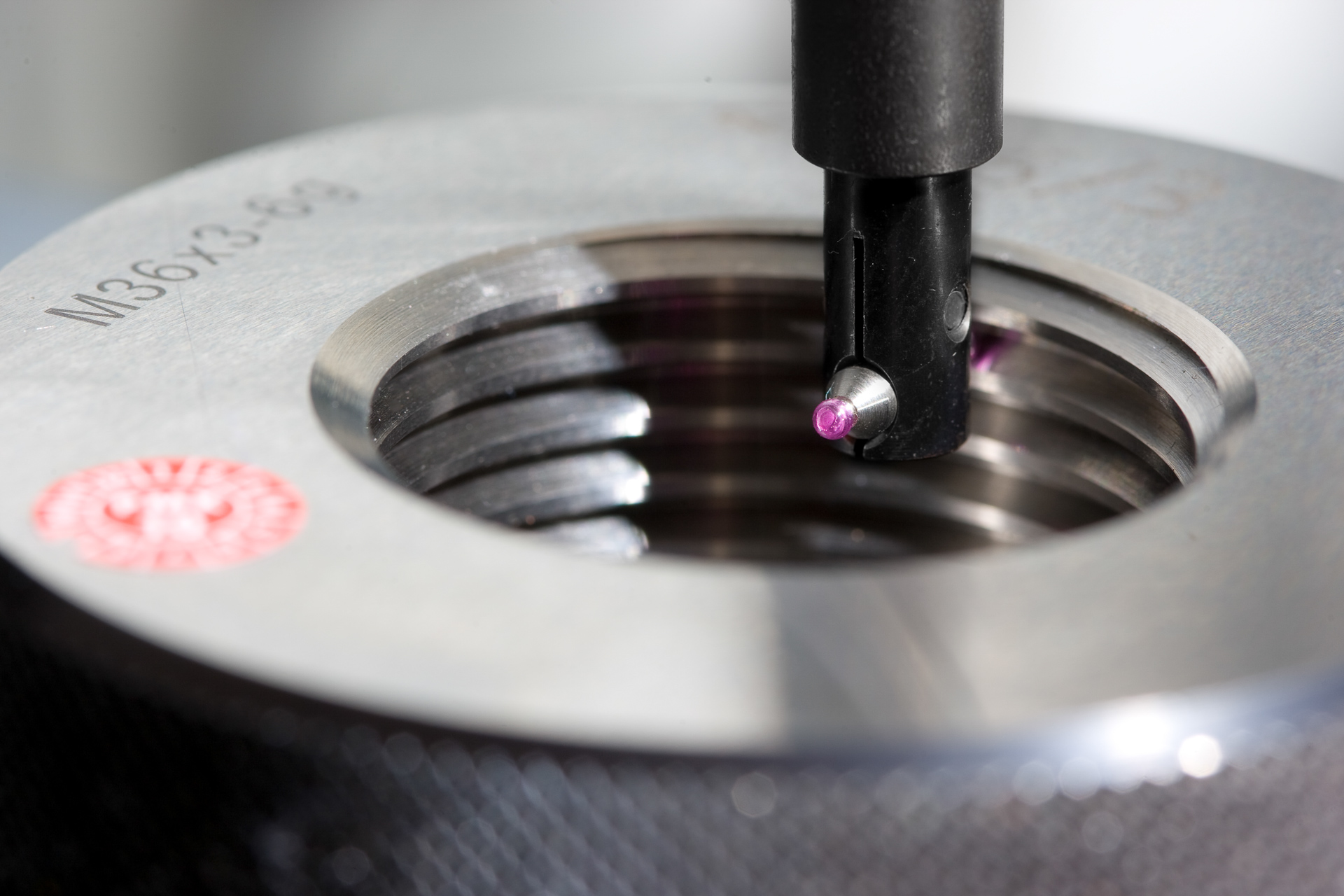

Koordinaten-Messtechnik

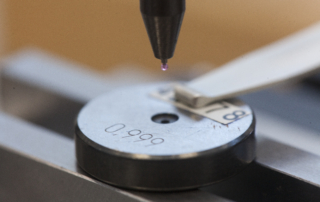

Unsere KMG – Messtechnik stammt aus dem renommierten Hause Carl ZEISS IMT GmbH und ist auf dem neusten Stand der Technik. Das KMG verfügt über ein taktiles Tastsystem und eine taktile passive Scanning-Option. Dabei verwenden wir den hochgenauen und kompakten Messkopf Vast XXT der Firma Carl ZEISS. Die benutzerfreundliche Mess-Software CALYPSO ermöglicht es unseren Messtechnikern schnell komplexe Programme zu generieren. Dadurch sie sind wir in der Lage schnell und flexibel Ihre Messaufträge abzuwickeln. Wir bieten Ihnen gerne unsere Dienste bei der Unterstützung Ihrer Qualitätssicherung an (Erstbemusterung, Bauteilvermessung, 100% Kontrolle uvm.).

Haben Sie die Grenzen Ihrer Kapazität erreicht ? So sind wir gerne bereit Ihr Unternehmen mit hohem Engagement und Kompetenz zu unterstützen. Unsere Mitarbeiter sind für CALYPSO Basis und CALYPSO Kurve durch die Carl ZEISS IMT 3D Metrology Services GMBH qualifiziert geschult und zertifiziert worden.

Erstbemusterung

- Vermessen der Musterteile für die Serienfreigabe

- Dokumentation je nach Kundenwunsch (z.B. PPAP, PPF)

- Vermessen der Merkmale für die Untersuchung der Kurzzeitfähigkeit der Prozesse

- Unterstützung bei der Analyse von eingesetzten Messsystemen

- Requalifizierungsprüfungen (z.B. TS 16949)

- Maschinenfähigkeitsuntersuchungen cm und cmk Analysen

3D-Soll-Ist-Abweichungen gegen CAD-Daten

Messergebnisse können in tabellarischen oder grafischen Protokollen je nach Kundenwunsch erstellt werden.

- Datenformate SAT und IGES, VDA

- Bauteile vermessen mit den bereitgestellten CAD Daten

- 3D-Soll-Ist-Vergleich von Oberflächen gegen CAD-Daten

- Re-Engineering

Bauteilvermessung

- Vermessen von Bauteilen im Prototypen-und/oder Vorserienprozess

- Unterstützung bei einer kurzfristigen 100% Prüfungen im Bereich Form und Lagetoleranzen

- Vermessen von Werkzeugen und Vorrichtungen

- Dokumentation der Ergebnisse

Schnell und gleichzeitig genau messen, auf Änderungen flexibel reagieren – das ist in der Industrie heute ein Muss. Deshalb sind wir Ihr richtiger Partner in Sachen Messtechnik.

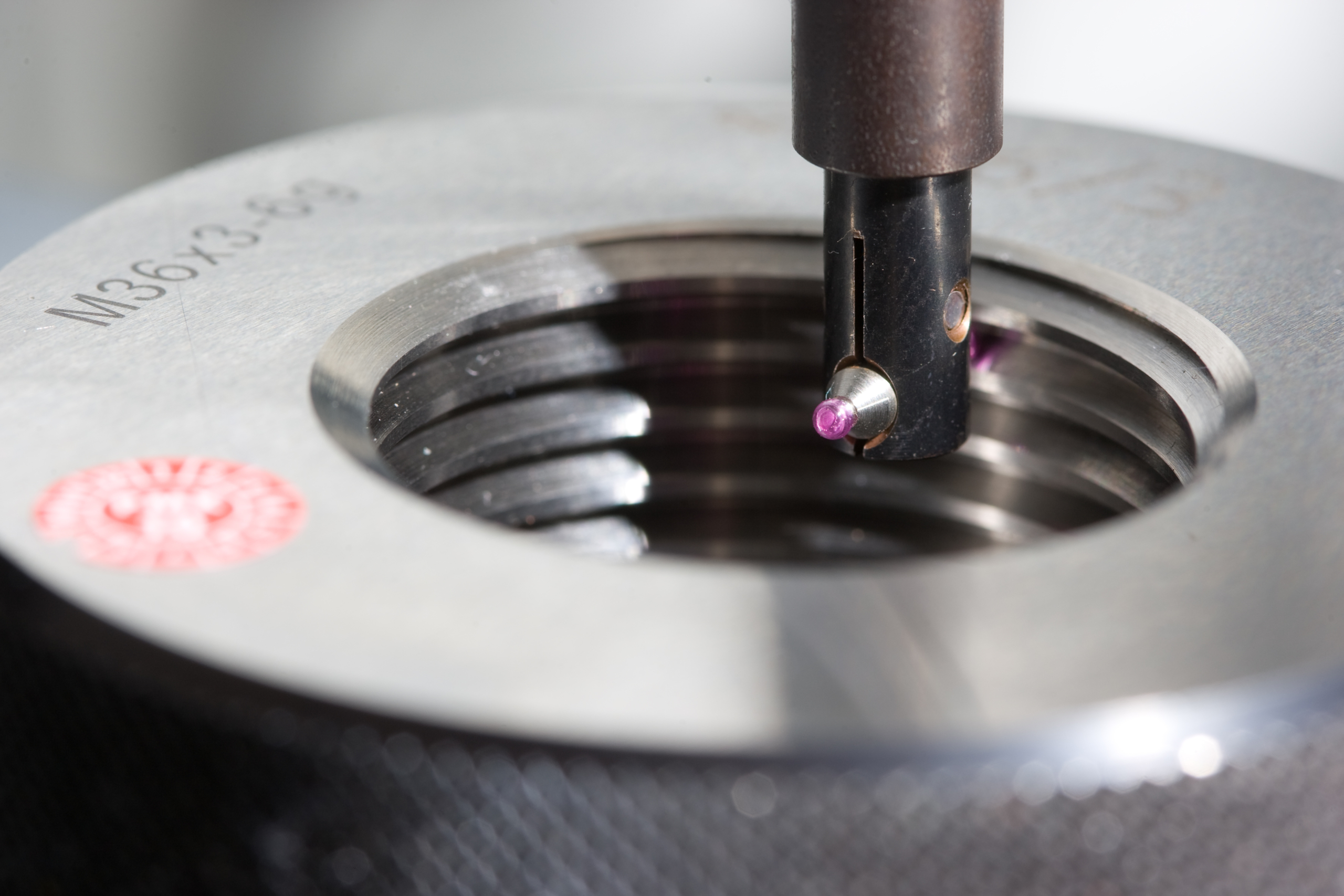

Koordinaten-Messmaschine ZEISS

Scanning ist Standard: Der hochgenaue Scanningsensor VAST® XXT bietet Formaussagen zu den Messelementen. Ob Abstände, Winkel oder Durchmesser, ob Rundheit oder Geradheit, ob Bohrungsmuster oder Kurve. Mit CALYPSO®, der CAD-basierten Messsoftware für alle ZEISS CNC-Messgeräte, entfalten wir unsere Stärken. Messvolumen der Maschine 500 x 500 x 500 mm.

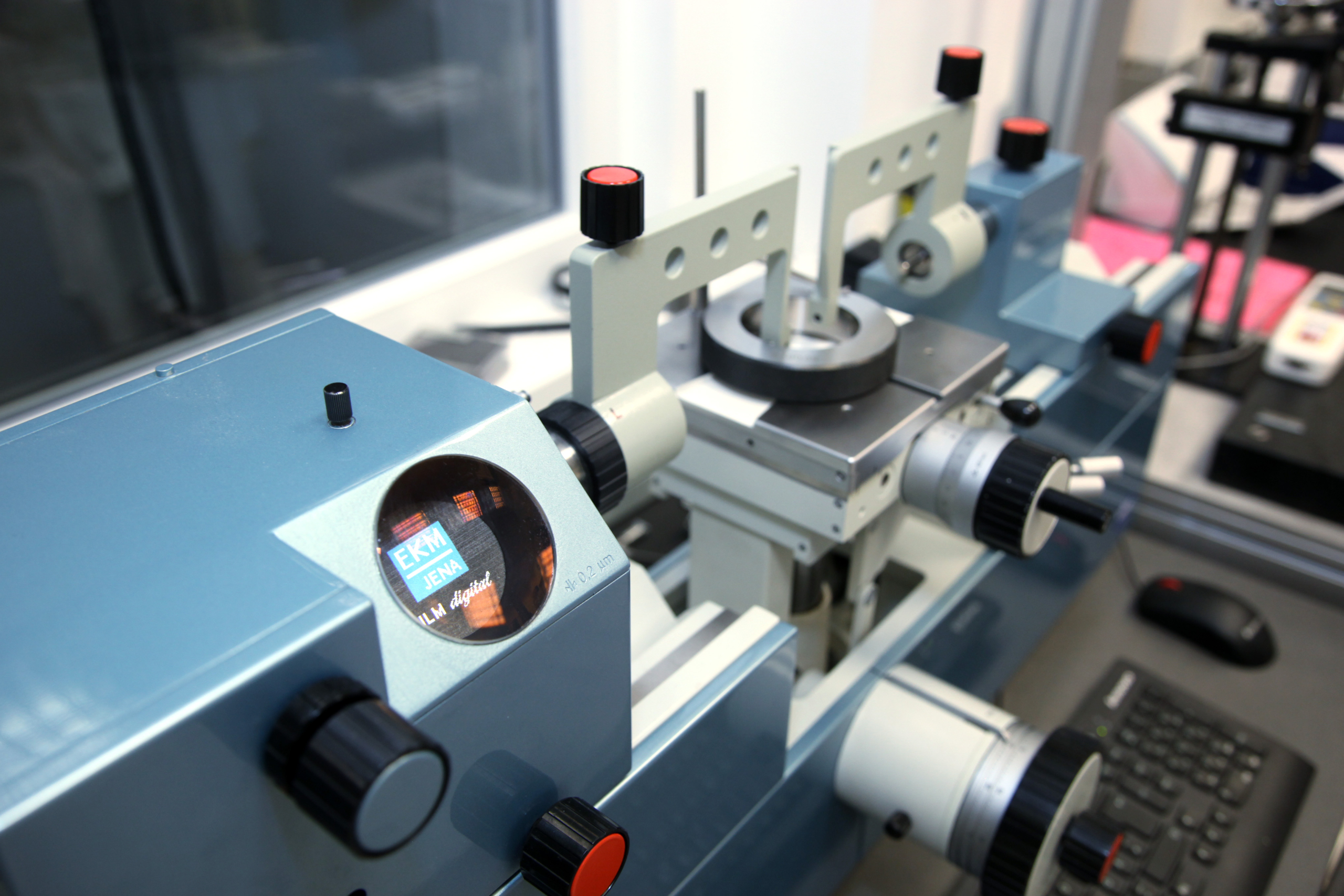

Fertigungsmesstechnik

Wir als Prüflabor und Kalibrierstelle des Deutschen Kalibrierdienstes (DKD) für Länge arbeiten auf der Grundlage der DIN ISO EN/IEC 17025 ‚ Allgemeine Kriterien zum Betreiben von Prüf- und Kalibrierlaboratorien‘.

Unsere Prüf- und Kalibrierungsmöglichkeiten entnehmen Sie bitte unserer aktuellen Preisliste, dir wir Ihnen gerne zur Verfügung stellen.

Sollten Sie weitere akkreditierte Prüfung oder Kalibrierungen wünschen die über unsere Leistungsangebot und Akkreditierungsumfang hinaus gehen, so unterbreiten wir Ihnen gerne eine entsprechendes Angebot.

Sind Prüf- und Messmittel nicht in unserem Dienstleistungsangebot enthalten, so sind wir in der Lage mit unseren Kooperationspartner Ihnen ein spezielles Angebot zu unterbreiten.

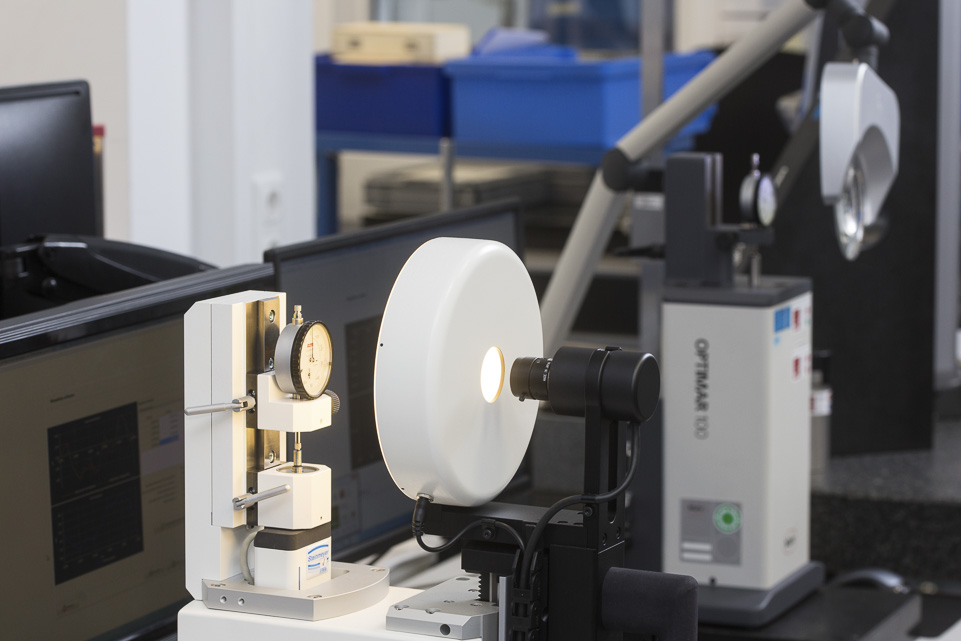

Leistungen / ISO-Kalibrierung

Die ISO-Kalibrierung wird nach den entsprechenden Normen, Richtlinien (VDI/VDE/DGQ 2618), Herstellerangaben und PMK Kalibrieranweisungen durchgeführt. Hierbei werden Einschränkungen zur Ermittlung der kleinsten angebbaren Messunsicherheiten in den nicht akkreditierten Kalibrierverfahren z.B. in der Häufigkeit von Messreihen zu Gunsten der optimierten Kalibrierkosten vorgenommen. Im Hinblick auf die Forderungen der DIN EN ISO 9001:2015 wird im Rahmen einer möglichen Risikoabschätzung für den Prüfmitteleinsatz hingewiesen. Wir bieten diesbezüglich auf Kundenwunsch eine dokumentierte Eingangs- und Ausgangskalibrierung ihrer Prüfmittel an.

Unsere Qualitäts- ISO-Kalibrierungen sind im Rahmen der Qualitätssicherung nach DIN EN ISO 9000ff optimiert. Natürlich sind auch hierbei alle von uns verwendeten Prüfmittel rückgeführt auf nationale / internationale Normale. Welche Kalibrierungen im einzelnen durchgeführt werden, können Sie aus unserer Preisliste bzw. aus dem für Sie speziell erstellten Angebot entnehmen. Im Allgemeinen werden die Prüfmittel / Prüfgeräte so geprüft, dass diese nach der Kalibrierung einen eindeutigen Status haben. Dies bedeutet, dass Sie als Kunde eine eindeutige Aussage ohne Berücksichtigung der Messunsicherheit von uns erhalten, ob das Prüfmittel den Herstellerangaben oder den Normenvorgaben entspricht. Eine Bewertung, ob das Prüfmittel für ihre Messaufgabe geeignet ist, kann von uns nur abgegeben werden, wenn wir eine entsprechende Spezifikation von Ihnen erhalten.

Leistungen / Akkreditierte DKD-Kalibrierung

Im Gegensatz zur ISO-Kalibrierung werden bei der akkreditierten DKD-Kalibrierung die eigentlichen Prüfmittel / Herstellertoleranzen nicht überprüft. Den Umfang einer akkreditierten Kalibrierung schreibt die jeweilige nationale/internationale Norm vor. Abweichungen von dieser Norm sind nicht erlaubt. Die Deutsche Akkreditierungsstelle GmbH (DAkkS) überwacht regelmäßig die Kalibrierlabore und prüft deren Einrichtungen und Kalibrierscheine. Da auch die äußere Erscheinung eines Kalibrierscheins mit Akkreditierungssymbol den Empfehlungen der DAkkS entsprechen sollte, dient dieser in erster Linie zu direkten Vergleichsmöglichkeiten mit anderen auch internationalen Kalibrierungen. Bei der akkreditierten DKD-Kalibrierung wird der Einsatz eines Prüfmittels in den Vordergrund gestellt, d. h. da es nur für bestimmte Prüfmittel DKD-Kalibrierrichtlinien gibt und für die meisten Prüfmittel eigentlich keine einheitliche Kalibrieranweisung, Vorschrift oder Richtlinien über den Kalibrierumfang gibt, hängt der akkreditierte Kalibrierumfang und der daraus resultierende Kalibrierpreis eines Gerätes vom eigentlichen Einsatz des Prüfmittels ab. Unternehmen die nach DIN EN ISO/IEC 17025 akkreditiert sind, müssen im Angebot den akkreditierten Kalibrierumfang schriftlich mit dem Kunden abstimmen.

Was ist eine Kalibrierung ?

Unter Kalibrierung versteht man den Vergleich von Messungen eines Prüfmittels mit den Werten eines genaueren Normals nach einem dokumentierten Verfahren mit dem Ziel, Abweichungen zu erkennen und aufzuzeichnen.

Das Wörterbuch der Metrologie (VIM) definiert: „Kalibrieren umfasst die Tätigkeiten zur Ermittlung des Zusammenhanges zwischen den ausgegebenen Werten eines Messmittels […] und den bekannten Werten der Messgröße unter bekannten Bedingungen.“

Dabei kann zusätzlich die Einhaltung vorgegebener Toleranzen überprüft werden. Durch die Kalibrierung von Prüfmitteln wird deren Funktion und Genauigkeit überprüft und im Kalibrierschein dokumentiert. Nach Reparaturen und Wartungsarbeiten muss immer eine Kalibrierung erfolgen. Die verwendeten Normale müssen rückführbar auf nationale Normale sein.

Kalibrierung in der Längenmesstechnik

- Aussen- und Innenschnelltaster

- Bügelmessschrauben

- Messschrauben

- Dickenmessgeräte

- Einstellringe

- Feinzeiger

- Fühlhebelmessgeräte

- Fühlerlehren

- Gewindegrenzlehrdorne

- Gewindelehrdorne (auch kegelig)

- Gewindegrenzrollen-Rachenlehren

- Gewindelehrringe

- Gut- oder Ausschusslehrdorne

- Grenzlehrdorne DIN 2245

- Rachenlehren

- Höhenmessgeräte

- Innenmessgeräte

- Innenmess-Schrauben (3-Pkt.- und 2.Pkt.-Berührung)

- Arbeitsmaß-Stäbe

- Lineale DIN 874 / Haarlineale DIN 876

- Maßbänder

- Sinuslineale

- Messuhren DIN 878 / DIN EN ISO 463

- Messuhren (analog, digital)

- Messschieber

- Parallelendmaße

- Prüfstifte

- Winkel (Anschlag-, Flach-, Haarwinkel)

- Universalwinkelmesser

- Gradmesser

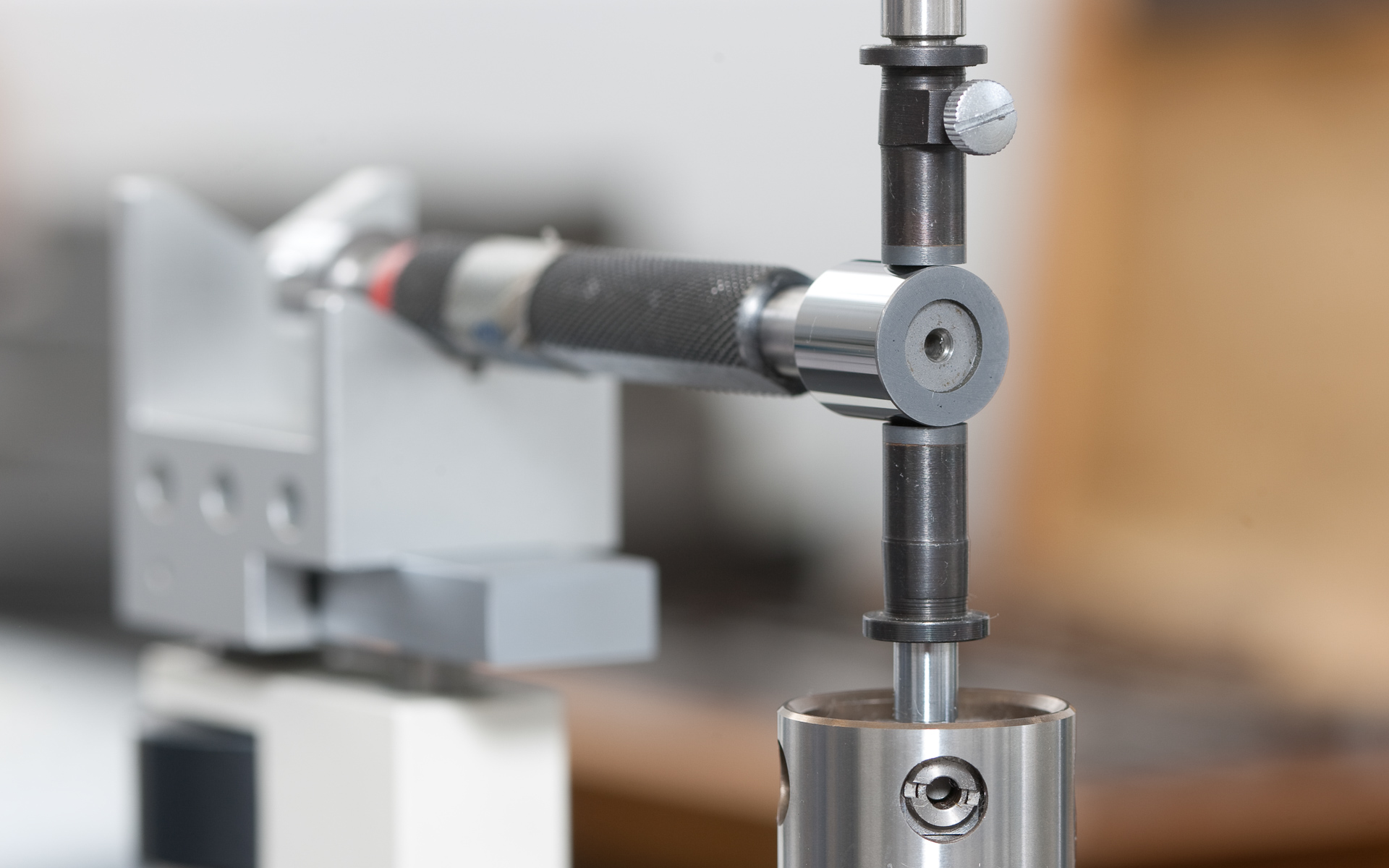

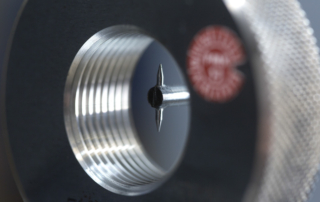

Kalibrierung von Drehmomenten

Drehmoment 0,2 N·m – 1 kN·m

- Auslösende und anzeigende Drehmomentschlüssel DIN 6789

- Schraubwerkzeuge (pneumatisch, elektrisch) von 0,4 N·m bis 250 N·m

Kalibrierung von Druckmessgeräten

Druck (absolut) -1 ÷ 700 bar

- Druckmanometer ab Klasse 0,3

Kalibrierung von elektrischen Messgrößen durch unsere Kooperationspartner

- Oszilloscope analog/ digital

- Funktions- und Impulsgeneratoren

- Multimeter (Strom, Spannung und Widerstand

- Widerstände, Kapazitäten, Kondensatoren und LCR-Messgeräte

- Sicherheitsmessgeräte nach DIN VDE 701/702

- Leistungsmesser

- Messbrücken

- Spannungs- und Stromquellen

- Stromzangen

- Hochspannungs HF Messgeräte (bis 18 GHz)

- Signalgeneratoren

- Spektrumanalyzer

- Netzwerkanalyzer

- Antennen

- EMV-Messgeräte

- E- und M-Feld Sonden

- Zeit- und Frequenzmesser

- Dämpfungsglieder, Abschlusswiderstand

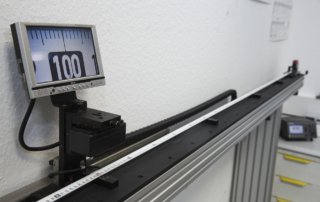

Kalibrierung von Kraftmessgeräten

Zug- und Druckkraft 0-100 kN

- Kraftaufnehmer

- Kranwaagen

- Dynamometer

- Kontaktoren

- Zugwaagen

Kalibrierung von Temperaturmessgeräten durch unsere Kooperationspartner

- Temperaturmessgerät mit Luft / Tauchfühler

- Temperaturmessgerät mit Oberflächenfühler

- Pyrometer, Infrarotmessgeräte

- Blockkalibratoren

- Klima-/Wärmeschranke

- Elektrische Widerstandsthermometer und Thermoelemente

- Thermo-Hygrographen

- Thermo-Hygrobarographen

- Feuchte-Messgeräte

Kalibrierung von Waagen bis 100 kg

- Industriewaagen

- Zählwaagen

Kalibrierung von diversen Messgeräten

- Profilprojektoren

- Härte-Prüfgeräte

- Rauhigkeits-Prüfgeräte

- Shorehärte-Prüfgeräte

- Schichtdicken-Messgeräte

- Wasserwaagen

- Rahmenrichtwaagen

- Richtwaagen

- Winkelnormale aus Hartgestein

- Neigungsmessgeräte

Wir unterstützen Ihr Unternehmen beim Aufbau einer Prüfmittelverwaltung

- Vertrieb der Prüf.- und Messmittel – Verwaltungssoftware (QMSOFT der Firma L&W GmbH aus Dresden).

- Messtechnik-Beratung und Durchführung von Messmittelfähigkeitsuntersuchungen.

- Ermittlung von Messunsicherheiten nach GUM und VDA 5 für Prüfmittel oder spezielle Prüfprozesse.

- Beratung bei der Einführung und Umsetzung einer Prüfmittelverwaltung nach DIN 32937.

- Beratung und Erstellung von Arbeitsanweisung / Prozessbeschreibungen sowie Kalibrieranweisungen im Bereich der Prüfmittelverwaltung.

- Schulung von Mitarbeitern im Umgang mit Prüf.- und Messmittel.

- Übernahme von messtechnischen Aufgaben vor Ort für die Messgröße Länge (z.B. Bauteilvermessung), Druck (z.B. Manometer), Drehmoment (z.B.Drehmomentschlüssel, Drehmomentschraubwerkzeuge) und Kraft (z.B. Industrie-Waagen).

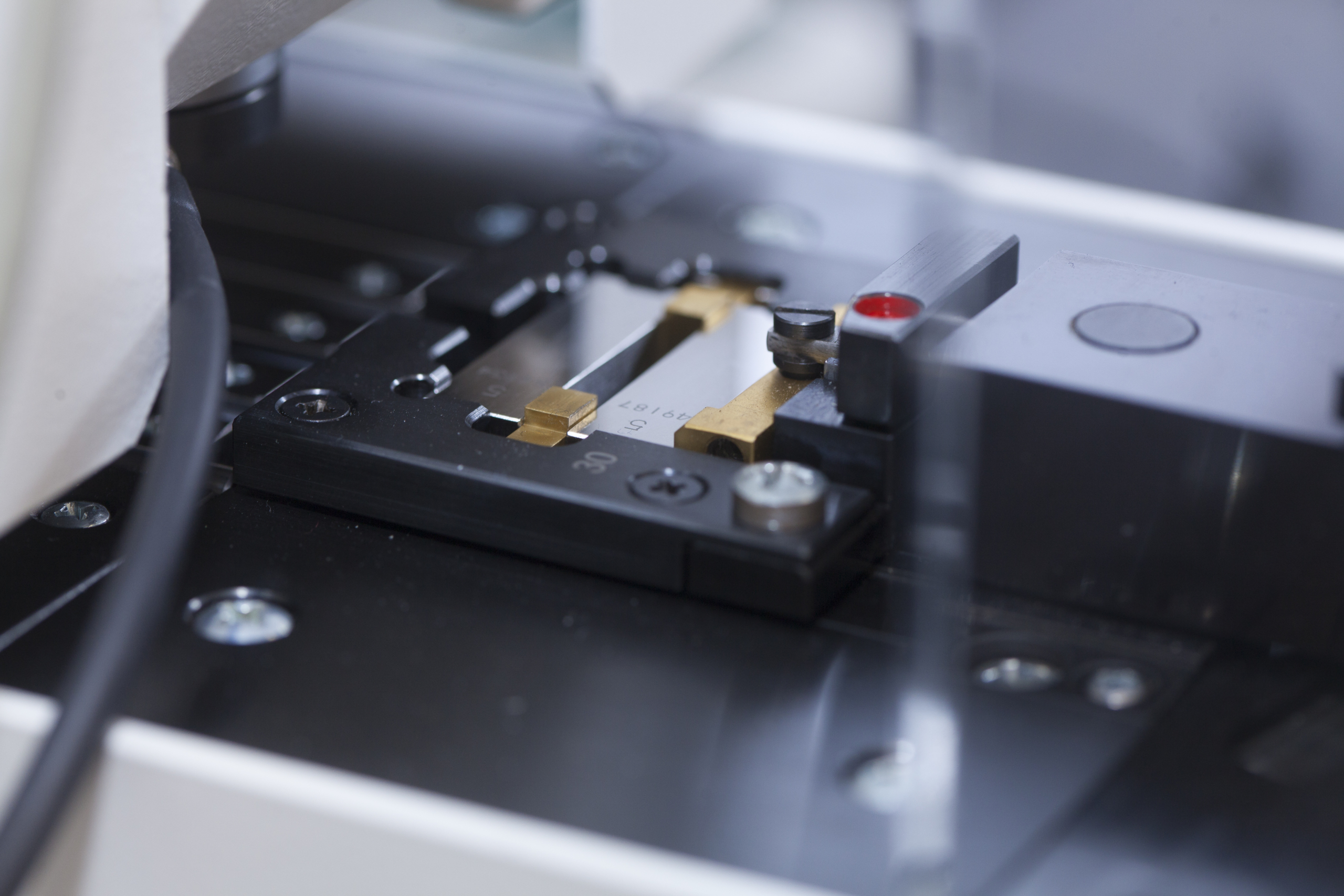

Schraubwerkzeuge

Anforderungen an die Drehmomentwerkzeuge

Eine Produktion mit hohen Qualitätsstandards erfordert fähige Werkzeuge.

Nur kalibrierte Drehmomentschlüssel und nur zertifizierte Schraubwerkzeuge machen einen fähigen Prozess möglich. Alle Drehmomentwerkzeuge müssen auf Werksnormalen kalibriert oder zertifiziert werden, die existierende Normen erfüllen.

Handwerkzeuge wie auslösende Drehmomentschlüssel oder anzeigende Drehmomentschlüssel müssen nach ISO 6789 kalibriert werden.

Schrauber wie Akkuschrauber, pneumatische Werkzeuge, Impulsschrauber und elektronisch gesteuerte Schrauber müssen einen cmk von 1,67 nach ISO 5393 bei 30%, 60% und 100% der Schrauberkapazität erfüllen.

Nachweis der Prozessfähigkeit in der Montage

Um die Prozessfähigkeit eines Schraubprozesses nachzuweisen bedient man sich üblicherweise einer Prozessregelkarte. Hierzu werden im laufenden Fertigungsprozess Stichproben gezogen (üblicherweise 5 Messungen) und diese Messwerte archiviert. Sind hinreichend viele Stichproben vorhanden, werden diese Urwerte statistisch ausgewertet und in einer Regelkarte graphisch dargestellt. Die Prozessfähigkeit (cp, cpk) beschreibt den Toleranzverbrauch sowie die Toleranzlage innerhalb des Fertigungsprozesses.

Übliche Vorgaben für die Fähigkeiten sind Werte von 1,33, 1,67 und auch mittlerweile 2,0.

Ein cp- Wert von 1,67 bedeutet einen Toleranzverbrauch von 60% der zulässigen Prozesstoleranz durch die verschiedenen Einflüsse innerhalb des Prozesses (Werkzeug, Materialien, Handhabung usw.).

Die regelmäßige Überprüfung der Werkzeuge im Fertigungsprozess

Die grundsätzliche Fähigkeit der ausgewählten Werkzeuge für die vorgesehenen Fertigungsprozesse wurde im Auswahl- und Beschaffungsprozess nachgewiesen. Nachfolgend betrachten wir nun die Vorgehensweise für die Werkzeuge, die sich im Fertigungsprozess befinden.

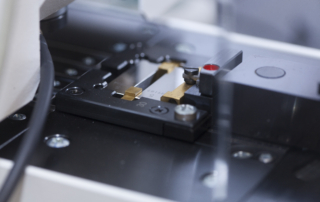

Drehschrauber mit eigener Messtechnik (Überprüfen des Maschinen- Kalibrierwertes). Solche Werkzeuge verfügen über einen eingebauten Sensor und eine dazugehörige Messelektronik (z.B: EC- Schrauber). Diese Messkette muss in geeigneten Abständen auf Einhaltung der zulässigen Messabweichung überprüft werden („dynamische Kalibrierung“, Vergleichsmessung). Hierbei ist auf einen präzisen mechanischen Aufbau zu achten. Die Drehzahl während dieser Messungen soll möglichst klein gewählt werden (20- 50 rpm). Es sollen mindestens 50 Messungen je Stützpunkt gefahren werden. Dies ist keine MFU (Fähigkeit) !!

Prüfen nach erfolgter Reparatur

Nach einer Instandsetzungsmaßnahme sollen Werkzeuge einer regulären Maschinenfähigkeitsuntersuchung unterzogen werden (MFU). Diese Prüfungen erfolgen nach den einschlägigen Vorschriften oder in Anlehnung daran (ISO 6789, VDI 2647 usw.). Als Vorbeugungsmassnahme können solche Prüfungen auch geplant durchgeführt werden.

Einstellen des Werkzeuges auf den konkreten Schraubfall (IFB= In Fähigkeit Bringen)

Vor dem Einsatz des Werkzeuges am Schraubfall muss dieses auf die Bedingungen des Prozesses eingestellt werden und die Maschinenfähigkeit nachgewiesen werden. Hierzu wird die Justage vorgenommen und eine schraustellenbezogene Fähigkeitsprüfung des Werkzeuges durchgeführt (IFB, min. 25 Messungen, cm / cmk).

Regelmäßige Kontrolle des Werkzeuges während des Einsatzes am konkreten Schraubfall (IFH=In Fähigkeit Halten)

Um frühestmöglich eine Fehlfunktion des Werkzeuges zu entdecken, soll das Werkzeug in regelmäßigen Abständen überprüft werden.

Hierbei wird eine regelmäßige schraubstellenbezogene Fähigkeitsprüfung durchgeführt (IFH, min. 5 Messungen). Die Häufigkeit dieser Prüfung wird im Zusammenhang mit den weiteren Maßnahmen zur Prozessabsicherung festgelegt. Neben der Notwendigkeit der Dokumentation solcher Prüfungen aus Qualitäts- und Produkthaftungssicht, ergibt sich aus der Auswertung dieser Prüfungen der zusätzliche Nutzen der vorbeugenden Instandhaltung (Trendbeobachtungen).

Worin besteht der Unterschied zwischen Akkreditierung und Zertifizierung?

Die Akkreditierung nach der EN ISO/IEC 17025 bestätigt dem Prüflabor und der Kalibrierstelle zusätzlich, dass es ein normenkonformes Qualitätsmanagementsystem führt. Umgekehrt wird aber ein nach der DIN EN ISO 9001 zertifiziertes Prüflabor und Kalibrierstelle mit der Zertifizierung nicht die Kompetenzbestätigung erhalten. Im Folgenden werden die Unterschiede und die Gemeinsamkeiten der Akkreditierung und der Zertifizierung zusammengefasst und verdeutlicht.

Zertifizierung

wird verstanden als das Resultat einer Überwachung durch einen unabhängigen Dritten (z.B. Auditor eines Zertifizierungsanbieters), der die Übereinstimmung der Arbeitsabläufe mit den Kriterien der Güte, mit anerkannten Standards und Normen (z.B. nach DIN-EN-ISO) für einen bestimmten Zeitraum bestätigt. Zertifizierer sind Experten für QM-Systeme, sie prüfen in erster Linie die Strukturqualität.

Akkreditierung

heißt die formelle Anerkennung der Kompetenz einer Einrichtung (z.B. eines Labors) unter der Berücksichtigung der Struktur-, Prozess- und Ergebnisqualität. Die hierfür ausgebildeten und von den Fachgesellschaften empfohlenen Fachgutachter bringen neben ihren Kenntnissen über QM-Prozesse und -Systeme ihre dezidierte Fachkenntnis in die Prüfung mit ein.

Akkreditierung = Bestätigung und Anerkennung der technischen Kompetenz

Verfahren, in dem eine massgebliche Stelle formell anerkennt, dass eine Stelle oder Person kompetent ist, bestimmte Aufgaben auszuführen (siehe ISO/IEC 17000).

Zertifizierung = Bestätigung der Erfüllung vorgeschriebener Anforderungen

Verfahren, in dem ein unparteiischer Dritter schriftlich bestätigt, dass ein Erzeugnis, ein Verfahren oder eine Dienstleistung vorgeschriebene Anforderungen erfüllt (siehe ISO/IEC 17000).

Der Unterschied der beiden ähnlich scheinenden Definitionen besteht darin, dass im ersten Fall die formelle Anerkennung der Kompetenz fundierte technische Kenntnisse und damit den Beizug eines Fachexperten für den zu akkreditierenden Bereich erfordert, während es im zweiten Fall vor allem darum geht, die Konformität mit einer Norm festzustellen, z. B. eines Managementsystems oder eines Produktes.

Die Akkreditierung bezieht sich also auf spezifische technische Aufgaben, wie z. B. die eines Prüf- oder Kalibrierlaboratoriums, einer Zertifizierungs- oder Inspektionsstelle, für die spezifische Normen die geforderte Kompetenz festlegen.

Kalibrierschein mit Akkreditierungssymbol oder ISO-Kalibrierschein ?

Sehr oft wird die Frage gestellt, wann die im Vergleich zur akkreditierten DKD-Kalibrierung, preisgünstigere ISO-Kalibrierung als Rekalibriermaßnahme ausreichen würde ?

Aus der Normenfamilie DIN EN ISO 9000 besteht die Forderung, Prüfmittel rückführbar zu kalibrieren. Eine akkreditierte DKD-Kalibrierung erfüllt diese Forderung jederzeit, sie beinhaltet eine garantierte Rückführung. Diese Kalibrierscheine sind international, ohne weiteren geltenden Nachweis auf rückverfolgbare Messergebnisse, gültig. Oftmals ist diese Lösung aus Kostengründen für den Kunden unattraktiv. Zudem gibt es Messgrößen, für die es kein Akkreditierungsgrundlage gibt. In diesen Fällen bietet die ISO-Kalibrierung eine wertige Alternative. ISO-Kalibrierscheine werden mit Normalen erstellt, die einer regelmäßigen Prüfmittelüberwachung unterliegen, die Rückführung der dabei verwendeten Normale ist über eine regelmäßige Prüfmittelüberwachung sichergestellt.

Der von der PMK ausgestellte ISO-Kalibrierschein wird als Konform betrachtet, wenn die Kalibriergenauigkeit des Mess- und Prüfmittel qualitätsrelevant ist, die Einrichtung aber nicht als Normal dient, oder Sie sich von der Vollständigkeit und Aussagekraft überzeugt haben.

Kalibrierscheine mit Akkreditierungssymbol werden mit Normalen erstellt, deren Rückführungen durch akkreditierte Laboratorien gewährleistet sind. Kalibrierscheine mit Akkreditierungssymbol können nur durch die akkreditierten Kalibrierlaboratorien im Rahmen der akkreditierten Messgrößen ausstellt werden. Dadurch ist gewährleistet, dass durch regelmäßige externe Begutachtung und Reakkreditierung, rückgeführte Normale, genau festgelegte Umgebungsbedingungen sowie speziell unterwiesenes Personal eine hohe Qualität bei der Kalibrierung gegeben ist. Diese kosten- und personalintensiven Maßnahmen ergeben einen höheren Preis, aber auch die nötige Verlässlichkeit bei den Messergebnissen.

Bei der Rekalibrierung von Prüfmitteln, die wiederum als Normale zur Überwachung von weiteren Mess-und Prüfmitteln dienen, sollte aber eine akkreditierte DKD-Kalibrierung, wegen der sichergestellten Rückführung auf nationale Normale ihre Anwendung finden.

Worin liegt der Unterschied ?

Grundsätzlich unterscheidet die PMK bei den Kalibrier- und Prüfverfahren nicht zwischen DAkkS akkreditierter DKD- oder der standardmäßig durchgeführten ISO-Kalibrierung. Die akkreditierte DKD-Kalibrierung wird nur dann nötig, wenn Auflagen von Seiten der Kunden Unternehmen dies fordern. Einen Einfluss auf die Rückführbarkeit der Messgrößen hat dieses Verfahren nicht. Sowohl Messgrößen der Standard-ISO-Kalibrierung als auch der akkreditierten DKD-Kalibrierung sind gleichermaßen darstellbar. Auch in Umfang, Art oder Sorgfalt unterscheiden sich die Vorgehensweisen meist nicht.

Eine ISO-Kalibrierung enthält die Auswertung der Ergebnisse ohne Berücksichtigung der Messunsicherheit auf Grundlage der in Normen, Richtlinien oder vom Hersteller veröffentlichen Spezifikationen.

Die akkreditierte Kalibrierung sieht eine Ergebnisbewertung ausschließlich auf Grundlage von definierten Entscheidungsregeln der ermittelten Istwerte und den zugehörigen Messunsicherheiten vor, d.h. aller bei der Kalibrierung anfallenden Einflussgrößen wie Genauigkeit von Messeinrichtungen, Temperatur, Anschlussart, gerätespezifischer Parameter, Auflösung,Toleranzgrenzen, usw. werden berücksichtigt. Die Ergebnisse werden durch den Kunden bewertet und die Einsatzfähigkeit für den benötigten Messprozess festgelegt.

Zur Ermittlung der Messunsicherheit dient meist nicht nur eine vollständige Messunsicherheitsbilanz mit entsprechender theoretisch mathematischer Betrachtung des Kalibrierprozess als Modellgleichung (nach GUM, VDA, etc.), sondern in der Regel auch eine erhöhte Stichprobenlänge mit Mittelung der Werte. Dieser erhöhte Aufwand zusammen mit allen behördlich-formalen Aufwendungen führt in der Regel zu erhöhten Kalibrierkosten, allerdings auch zu einem international gültigem Kalibrierschein, der Genauigkeitsangaben von Messgeräten aufgrund der Einzelergebnisse hochpräzise nachvollziehbar macht.

Natürlich erfüllen die ISO-Kalibrierscheine und die Kalibrierscheine mit Akkreditierungssymbol in Form, Aufbau und Verfahrensweise immer den Empfehlungen der Deutschen Akkreditierungsstelle GmbH im Rahmen der DIN EN ISO/ IEC 17025:2018. Die Verpflichtung des Labors zur guten fachlichen Praxis zur Durchführung der Kalibrierungen ist in beiden Umfängen garantiert.

Rückführung

Unter Rückführung versteht man den Vergleich des Messwertes einer Messeinrichtung oder einer Maßverkörperung mit dem nationalen Normal in einem oder mehreren Schritten. Bei jedem Schritt wird eine Messeinrichtung oder eine Maßverkörperung mit einem Normal verglichen, das seinerseits mit dem Normal einer höheren Instanz kalibriert wurde. Die Messwerte der Normale sind mit Unsicherheiten behaftet, wobei die Werte für die Unsicherheit innerhalb der Kalibrierinstanz von oben nach unten zu den nachgeordneten Normalen steigen. Jedes Normal oder Messgerät sollte unter Beachtung der Anforderung an die Messunsicherheit mit höherrangigen Normalen oder Normalmesseinrichtungen kalibriert werden. Als Richtwert kann für das höherrangige Normal 1/3 der Unsicherheit des nachfolgenden Normales dienen.

Nationale Normale (Primärnormale)

Die nationalen Normale rangieren in der Hierarchie an höchster Stelle. Sie werden durch einen offiziellen, nationalen Beschluss als Basis zur Festlegung des Wertes aller nachgeordneten Normale der betreffenden Größe anerkannt.

Bezugsnormale

Das Bezugsnormal verkörpert im Allgemeinen die höchste verfügbare Genauigkeit an einem bestimmten Ort (Firma, Laboratorium, Messplatz), von dem an diesem Ort vorgenommene Messungen abgeleitet werden.

Gebrauchsnormale (Werksnormale)

Das Gebrauchsnormal wird mit einem Bezugsnormal und entsprechenden Messgeräten kalibriert. Es wird routinemäßig benutzt, um Prüf- oder Messmittel zu kalibrieren oder zu prüfen.

Prüf- und Messmittel

Die Prüf- und Messmittel stehen am Ende der Kalibrierinstanzen auf der Betriebsinstanz. Im Allgemeinen werden sie mit Gebrauchsnormalen periodisch kalibriert. Im Sinne der ISO 9000-Familie werden unter Prüfmitteln Messmittel verstanden, die zur Darlegung der Konformität bezüglich festgelegter Qualitätsforderungen eingesetzt und benutzt werden. Diese Prüf- und Messmittel unterliegen der Kalibrierpflicht.

Information zur Rückführungspolitik der DAkkS

„Die sogenannte „metrologische Rückführung“ ist eine der tragenden Säulen der Konformitätsbewertung. Die Deutsche Akkreditierungsstelle (DAkkS) hat ihre Regelungen zur Rückführungspolitik nach Forderungen der Europäischen Kooperation für Akkreditierung (EA) angepasst.“

Weitere Informationen finden Sie hierzu auf der Website der DAkkS

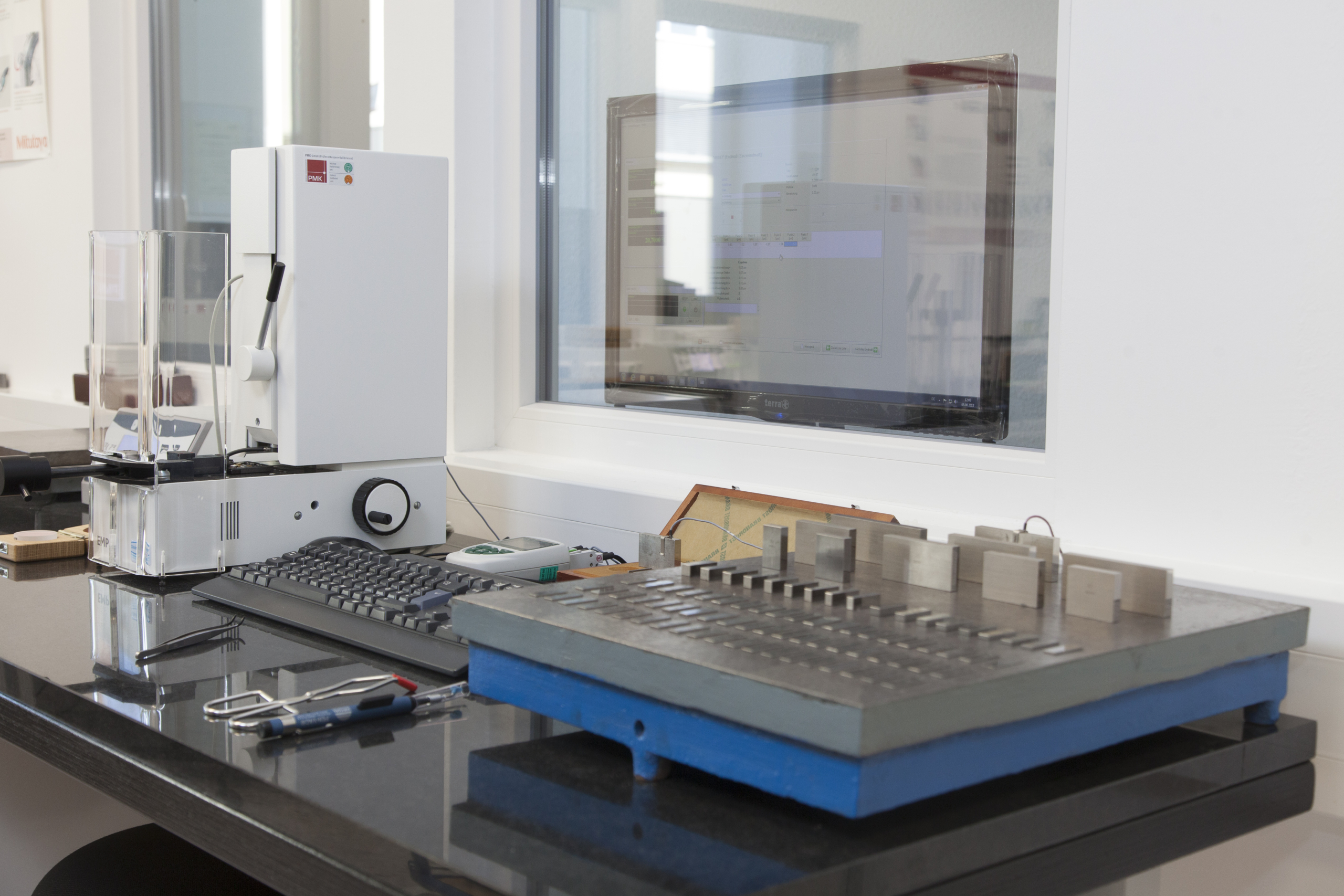

Verwaltung

Die Prüf. – und Messmittelverwaltung wird bei der PMK-GmbH EDV gestützt durchgeführt. Messergebnisse in Form von ISO-Kalibrierscheinen werden jedem Prüfmittel beigelegt. Akkreditierte Kalibrierungen auf Anfrage.

Die Prüfmittel werden kundenspezifisch erfasst und dokumentiert. Hierbei müssen die Prüfmittel mit einer Kundenidentifikationsnummer versehen sein.

Prüfzyklen werden nach Kundenvorgabe zugeordnet. Für die Einhaltung einer angemessenen Frist zur Wiederholungsprüfung ist der Benutzer verantwortlich.

Die zu kalibrierenden Prüfmittel werden, nach Kundenwunsch, durch uns schriftlich angefordert. In diesem Zusammenhang können wir die komplette Prüf- und Messmittelverwaltung anbieten. Die Verwaltung erfolgt in unserem Hause. Die Protokolle werden Ihnen bei Bedarf kurzfristig zur Verfügung gestellt.

Auftragsabwicklung

Bereitstellung

Wir bitten Sie, die Prüfmittel gereinigt und in umweltfreundlicher für empfindliche Prüfmittel geeignete, der gesetzlichen Verpackungsverordnung entsprechenden Verpackung bereitzustellen. Das Gewicht eines Einzelgebindes soll im Regelfall 30 kg nicht überschreiten.Hierbei ist auf eine sichere Verpackung der Prüfmittel zu achten. Bei unsachgemäßer Verpackung wird die Annahme verweigert.

Reinigen

sämtliche Prüfmittel werden, wenn notwendig nochmals gereinigt. Es werden nur die für die Kalibrierung notwendigen Flächen kontrolliert und gereinigt. Reinigung der Aufbewahrungskästen für Prüfmittel. Sonderaufwand bei sehr stark verschmutzten Prüfmitteln oder Aufbewahrungskästen.

Entmagnetisieren

Alle geeigneten Prüfmittel werden, wenn notwendig entmagnetisiert.

Entrosten, Entgraten

Die Prüfmittel werden von leichtem Rost befreit und die Messflächen entgratet. Sonderaufwand bei stark korrodierten Prüfmitteln nach Rücksprache.

Kennzeichnen

Jedes Prüfmittel bzw. jeder Prüfmittelsatz muss mit einer eindeutigen Identifikationsnummer versehen sein. Fehlt diese, so können wir eine Nummer nach Ihrer Wahl aufbringen. Sollten wir keine Information erhalten, vergeben wir eine Nummer zur eindeutigen Identifizierung des Kalibriergegenstandes.

Verwalten

Jedes Prüfmittel bzw. jeder Prüfmittelsatz muss mit einer eindeutigen Identifikationsnummer versehen sein. Fehlt diese, so können wir eine Nummer nach Ihrer Wahl aufbringen.

Dokumentation

Die Dokumentation der Ergebnisse erfolgt nach der VDI/VDE/DGQ-Richtlinie 2618, in Form eines ISO-Kalibrierscheines, im Datenaustausch mit unserer Verwaltungssoftware beim Kunden per E-Mail, oder über PMK-ONLINE in unserem Verwaltungsportal. Auf Wunsch stellen wir Ihnen Kalibrierscheine mit Akkreditierungssymbol für die in der Urkunde angegebenen Verfahren aus. Kalibrierscheine mit Akkreditierungssymbol haben nur Gültigkeit im Original. Die Ergebnisse beschreiben den Istzustand des Kalibriergegenstandes zum Zeitpunkt der Kalibrierung. Im Hinblick auf die Forderungen der DIN EN ISO 9001:2015 wird im Rahmen einer möglichen Risikoabschätzung für den Prüfmitteleinsatz hingewiesen. Wir bieten diesbezüglich auf Kundenwunsch eine dokumentierte Eingangs- und Ausgangskalibrierung ihrer Prüfmittel an.

Die DIN EN ISO/IEC 17025:2018 sieht bei einer akkreditierten Kalibrierung eine mögliche Ergebnisbewertung (Konformitätsaussage) ausschließlich auf Grundlage von definierten Entscheidungsregeln der ermittelten Istwerte und den zugehörigen Messunsicherheiten vor. Dafür ist eine schriftliche Vereinbarung zu Entscheidungsregeln zwischen Kunde und der PMK-GmbH notwendig. Die Entscheidungsregeln sind vor Auftragserteilung zu vereinbaren.

Prüfplakette

Alle Prüfmittel bzw. Prüfmittelsätze werden mit einer Prüfplakette versehen, die den nächsten Kalibriertermin anzeigt.

Sollten Sie eigene Prüfplaketten haben, so sind wir selbstverständlich bereit diese aufzukleben.

Konservieren

Alle Prüfmittel werden von uns nach Bedarf in geeigneter Form gegen Korrosion (Korrosionsschutzöl, Vaseline) geschützt. Schmelztauchmasse nach Wunsch gegen Aufpreis.

Verpackung & Versand

Zur Verpackung werden nach Möglichkeit die Verpackungsmittel benutzt, in denen Sie uns Ihre Prüfmittel zur Verfügung gestellt haben. Ist dies nicht möglich, so verpacken wir die Prüfmittel in geeigneten, umweltfreundlichen Packmitteln. Die Rücklieferung aller Prüfmittel erfolgt unfrei.

Lieferzeiten

Wir bemühen uns Ihren Auftrag zeitnah abzuwickeln. Am besten ist es, wenn Sie einen günstigen Liefertermin mit uns vereinbaren.

Auftrag

Im Rahmen unserer Akkreditierung möchten wir unsere Kunden darauf hinweisen, das wir den Forderungen des Regelwerks EA-3/01 M:2021 nachkommen müssen. Daher bitten wir Sie bei einer Auftragserteilung uns mitzuteilen, um welche Art der Kalibrierung es sich handelt. Wünschen Sie eine ISO-Kalibrierung oder eine durch die DAkkS akkreditierte Kalibrierung? Im Falle einer ISO – Kalibrierung weisen wir darauf hin, dass der ausgestellte Kalibrierschein nicht den Forderungen der EA MLA entspricht.

Weiterhin kommen wir der Anforderung der EA an die Akkreditierung flexibler Geltungsbereiche EA-2/15 M:2019 in Form einer öffentlich bekannt gemachten Aufstellung der flexiblen Akkreditierungsbereiche unseres Unternehmens nach. Die Aufstellung können Sie auf unserer Homepage unter flexible Akkreditierung einsehen. Innerhalb der gekennzeichneten Akkreditierungsbereiche ist dem Kalibrierlaboratorium, ohne dass es einer vorherigen Information und Zustimmung der DAkkS bedarf, die Anwendung der darin aufgeführten Normen/Kalibrierrichtlinien mit unterschiedlichen Ausgabeständen gestattet.

Wir erfüllen jeden Auftrag. Bei einem Bestellwert unter 50.- € erheben wir einen Mindermengenzuschlag von 15.- € je Auftrag. Sollten Sie in diesem Leistungsangebot ein Prüfmittel oder Prüfung nicht finden, so fragen Sie einfach nach. Unsere Ausstattung wird laufend ergänzt.

Vom Katalog abweichende Leistungen werden nach Aufwand berechnet. Notwendige Vorarbeiten um ein Prüfmittel kalibrierfähig zu gestalten werden nach Rücksprache berechnet. Nicht kalibrierfähige Mess- und Prüfmittel werden mit einer Handling – Pauschale von 50% des Kalibrierpreises berechnet.

ZUKUNFTSSICHER, HEUTE!

Unsere Kunden kommen aus den verschiedensten Branchen:

- Automobilbau

- Anlagenbau

- Elektrotechnik und Elektronik

- Fahrzeugbau

- Feinwerktechnik

- Förderanlagenbau

- Hausgerätetechnik

- Kunststoffverarbeitung

- Land- und Forstmaschinenbau

- Maschinenbau

- Metallgießereien

- Modell- und Formenbau

- Schienenfahrzeugbau

- Werkzeugbau

- Werkzeugmaschinenbau“

PMK NEWS TODAY | Mitgliedschaften & Sponsoring

- Mitglied im DKD-Fachausschuss Länge und Drehmoment

- Mitglied im VDI/VDE-GMA Fachausschuss 3.11 Prüfmittelüberwachung

- Mitglied im VDI/VDE-GMA Fachausschuss 3.31 Koordinatenmesstechnik

- Mitglied der VDI/VDE-Gesellschaft Mess- und Automatisierungstechnik (GMA)

- Mitglied im VDI Bezirksverein Nordhessen

- Mitglied im VDI Arbeitskreis 4 des Bezirksverein Nordhessen:

Mess- und Automatisierungstechik - Mitglied im VDI Arbeitskreis 9 des Bezirksverein Nordhessen:

VDI / DGQ Qualitätsmanagement - Mitglied im NIWE-Netzwerk der Netzwerk Initiative Wirtschaft Eschwege

- Mitglied im Verein Measurement Valley e.V.